- 网站首页

-

产品展示

- 新闻资讯

- 合作案例

- 公司简介

质量为先 实现非标产品标准化生产

所属分类:媒体报道 发布时间: 2024-08-12 作者:购彩大厅app官网下载 二维码分享

星联精密扎根南海近30年,其在全球高端饮料包装市场占有率排名亚洲第一。企业供图

毗邻广州南站,佛山南海三山,广东星联精密机械有限公司(下称“星联精密”)的生产车间内,各类机器一字排开,鲜见工人作业。

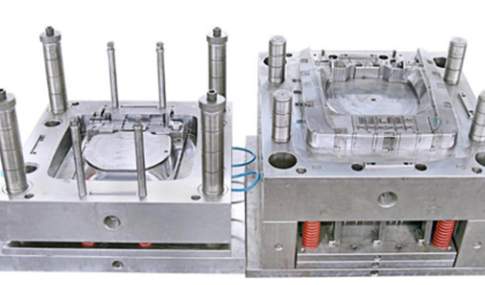

星联精密扎根南海已近30年,其生产的吹瓶模具和注坯模具产品,主要用于水饮料、食用油的包装,在全球高端饮料包装市场占有率排名亚洲第一、世界第二。

如今在星联精密,全流程生产工序、运作情况均已实现可视化。经过采集、汇总的生产数据,不仅成为企业模具制造数据库建设的基底,更为产品质量的及时把关与提升提供依据。

“进入三季度,随着国内外市场需求的逐步释放,订单增长速度较快,是我们有史以来最忙的三季度。”星联精密总经理姜晓平说。

作为吹瓶模具和注坯模具产品制造的龙头企业,星联精密是名副其实的“隐形冠军”,以国际性企业客户为主,订单长期出口海外,主要为饮料行业企业提供PET吹瓶模具、注坯模具等。

质量是进入国际市场的通行证。星联精密的产品有着小批量、多批次等特点,且过去更多的是依靠师傅带徒弟、纯人工制模等方式,难以实现个性化、定制性产品的标准化生产。在此背景下,星联精密是如何实现非标产品的标准化生产?

姜晓平表示,2013年以前,企业普通加工、数控加工主要依靠人工来提供产品质量方面的保障,因此企业也将质检团队作为重点建设的方向,同时重视内部质量管控节点设立,严格把控工序流转的质检节点,最大程度确保良品率。

2013年以后,星联精密结合新厂房规划,对标欧洲、日本等国家高端制造业经验,加大对软硬件设施的投入,以自动化、数控化、智能化为发展方向,陆续上马一批在线检测、自动检测的硬件装备等。

“简言之,就是给从事质检工作的人做减法,为硬件投入做加法。”姜晓平算了一笔账,围绕质检装备及辅助设备等投入方面,星联精密至今已投入超3000万元以上,在数字化转型上总体已累计投入1.57亿元。

果敢投入让星联精密收获了硕果。数据显示,与10年前相比,星联精密直接从事质检工作的人员已从最开始的近50人,压缩至如今的13人。凭借过硬的技术实力和稳定的产品质量,星联精密与国外企业的合作日益紧密,比如与美国相关企业的合作,2013年星联精密仅占该企业某项产品10%的供应量,如今这一数值已上涨至90%。

随着“以质取胜”的理念不断深入生产环节的全流程,星联精密逐步实现非标产品的自动化生产,建立起企业内部的模具生产制造数据库。不仅企业生产模式、操作流程实现颠覆式改变,检测效率也已提高至原来的5倍以上,实现较高的自动化和智能化程度,能根据不同需求开展实时调度。

星联精密在标准建设方面也亮点频出。截至目前,企业共参与11项国家标准制定、1项国际标准制定,还是其多项主营产品国家标准的第一起草单位。

作为行业内最早一批重视质量管理与建设的企业,星联精密10年前就开启质量管理升级之路。

“2013年,我前往欧洲与一家友商交流。我们拥有共同的客户群,所提供的产品也是类似的,但他们人均产值是我们的4倍,仅有2人负责质检,所有的数据在生产过程中即可实现自动采集、汇总,让我大受震撼。”姜晓平说。

上述欧洲企业生产效率提升的核心,就在于实现高度的数字化。借力数字化、智能化,在建立起高效的质量管控模式、保障产品品质的同时,还能有效减少专职开展质监相关工作的人力投入。

这更坚定了姜晓平重塑企业质量管理流程的决心。彼时,星联精密正在南海三山规划建设新厂房,姜晓平带领团队,将质量建设、数字化改造深度融入厂房设计、硬件设备引入等环节。

在加强硬件投入的同时,星联精密还根据自身需求,将专用检测设备融入到各生产环节中,在生产过程中即可实现边做边检、实时检测。此举也一改过去先生产后质检的模式,只需通过相关工艺参数设置,对产品质量进行实时把控、记录,确保每个工序都能高标准达到相关要求。

姜晓平表示,目前在星联精密,约70%的生产工序均已实现实时检测,这一数值还将进一步提升。“从坚定加强质量把控以来,星联精密十分重视各岗位工人质量意识的培养,更有助于调动员工的积极性,助力企业更好地深化产品质量把控。”他说。

随着质量标准体系的不断完善,智能化设备逐步替代了传统手工,星联精密的员工数量已有一定幅度的减少,并将车间一线员工从相对重复的劳动中解放出来。

星联精密的员工结构也发生了改变。目前,企业研发人员约有120人,占企业全体员工的近30%;一线员工通过技能培训、专项研发等,可参与系统维护、研发测试等相关业务。

随着产品质量的不断提升,即便外部发展环境仍存在不稳定等因素,星联精密近两年发展速度较快,复合增长率高达10.7%。预计与2021年相比,2022年企业能实现约10%的增长率。

“我们希望将模具研发、制造当作普通产品来做。因为今天的个性化、定制化,就是明天的普遍化、常态化。”在姜晓平看来,员工思维转变、对于质量意识的提高,是支撑企业各项质量标准建设的关键。

由于质量辅助装备、设施的添置,不像单纯购买加工机床一样能显而易见转化为对企业营收的贡献,因此不少企业会算上一笔账,由此判断是否加大对质量管控的投入。这也要求企业需根据自身发展阶段、行业要求、市场需要等多方面因素,制定未来3至10年的长远规划,循序渐进地推动产品质量提升。

为进一步巩固产品质量,星联精密还在加大数字化、智能化等方面设备的投入,近年来斥资超5亿元兴建PET模具生产研发制造基地,引进了五轴柔性生产线,车铣复合加工中心,车磨复合加工中心等国际顶尖生产制造设备、智能化立体仓库及智能机器人等。

如今,星联精密已建立了从瓶型开发设计、模具性能研发、订单研发、试验模具及商业模具的检测与测试及瓶坯、瓶子等终端产品的检测与测试的全流程研发体系,能有效提升模具产品质量、提高制造精度、缩短研发制造周期,扩大生产规模。

自成立以来,星联精密一直专注自主研发,拥有授权发明专利11项,实用新型专利205项,外观专利47项,软件著作权1项;其中3项专利先后获得第十八、第十九届中国专利优秀奖、第七届广东省专利奖。

“未来,我们希望以数字化为发展方向,加快提升‘质造’水平,同时加快模具生产制造数据库的积累,进一步缩减质检人力的投入,以优质稳定的产品质量占据更大的市场份额。”姜晓平说。

- 新闻资讯

当前位置:

当前位置:

热门推荐

热门推荐